روشهای شناسایی و ارزیابی پوشش ها (قسمت اول)

بررسی و شناسایی به طور اساسی فاقد معنی هست مگر اینکه شرایط تشکیل قابل باز تولید باشد. این بدین معنی است که فرایند باید قابل باز تولید باشد و این عموما با استفاده از کنترل های فرایند و مشخصات تضمین شده است. در بسیاری موارد، از اندازه گیری های صحیح، جهت پایداری قابلیت باز تولید استفاده شده است.

برای مثال در حالت رسوب کردن یک فیلم فلزی، ممکن است:

1- اندازه گیری ضخامت برای اطمینان از اینکه مقدار درستی از مواد رسوب کرده اند و هم چنین شرایط رسوب کردن زمانی که از پارامترهای رسوب گذاری خاصی استفاده می کنیم تغییر نکرده است؛

2- اندازه گیری چسبندگی برای اطمینان از اینکه آماده سازی سطح مناسب بوده و اینکه سطح در طی فرایند دوباره آلوده نشده باشد؛

3- اندازه گیری مقاومت ویژه الکتریکی برای تضمین کاربرد مواد؛

4- پیر سازی محیطی برای اطمینان از پایداری چسبندگی و مقاومت ویژه الکتریکی در طی پردازش بعدی، ذخیره و سرویس؛

5- اندازه گیری چگالی حفره ها.

شناسایی و بررسی ممکن است به عنوان:

1-مطلق (absolute)

2-نسبی (relative)

3-کاربردی(functional)

4-رفتاری(behavioral)

5-پایداری(stability)

طبقه بندی شده باشد.

شناسایی مطلق به معنی بدست آوردن یک مقدار خاص مانند:

1-ترکیب عنصری خالص (درصد وزنی)؛

2-مقاومتی(سانتی متر یا اهم)؛

3-ضخامت (انگستروم یا میکرون)؛

4-چگالی (گرم بر سانتی متر مکعب).

به منظور بدست آوردن مقادیر دقیق نیاز است که از تکنیک های اندازه گیری دقیق استفاده گردد و همچنین مقادیر با استفاده از استانداردها برای پارامتر مورد نظر اندازه گیری می شوند. ارزیابی نسبی به معنی یک مقایسه برای مقادیر قابل پذیرش از قبیل: ارتفاع پیک اوژه (Auger)، شدت فلورنس اشعه X، رنگ، سختی نسبی و غیره است.

تکنیک های اندازه گیری استفاده شده اغلب دقیق هستند اما این دقت واجب نمی باشد. ارزیابی های نسبی عموما به آسانی بدست آمده اند و نسبتا کم هزینه تر از مقادیر واضح و دقیق هستند. توصیف کاربردی در ارتباط با استفاده نهایی از مواد شامل خواصی از قبیل چسبندگی، مقاومت الکتریکی، سختی، رفتار سایش، مشاهده بصری و غیره می باشد. خواص رفتاری مستقیما در ارتباط با خواص کاربردی نبوده اما یک فرایند کاربردی دارند. این خواص ممکن است در استفاده مهم باشند یا تغییرات ممکن را در خواص فیلم نشان بدهند. یک مثال در این رابطه جذب سطحی گازها یا آلودگی ها است. خواص پایداری مربوط به تغییرات صحیح در تولید و در طی فرایند بعدی، جابهجایی/ ذخیره کردن و سرویس است. اندازه گیری های پایداری معمولا به عنوان کاربردی از محیط انجام شده اند(دما، گونه های شیمیایی، خستگی). این محیط ها باید بطور احتیاط آمیزی تعریف و تعیین شوند. خواص ممکن است عمومی باشند مانند ضخامت فیلم یا ممکن است بسیار موضعی باشند مانند حضور حفره ها، کلوخه ها در فیلم، یا نواحی کوچک در تنش های بالای فیلم. خواص عمومی ممکن است در یک فضای سطح وسیع یکنواخت نباشند یا ممکن است از یک منطقه به منطقه دیگر از ثوابت رسوبی ثابت نباشند. اغلب تغییرات ممکن است بدلیل شرایط زیر لایه باشند، مانند پارامترهای رسوبی و غیره. این بدین معنی است که بعضی از احتیاطها باید در انتخاب نمونه هایی که مشخص شده اند انجام گیرد و آمارهای نمونه گیری باید با توجه به امکان چنین تغییراتی انجام گیرد. مهم بودن خاصیت و همچنین نوع آمارهای استفاده شده اندازه گیری های صحیح را تعیین می کنند. برای مثال یک اندازه گیری می تواند باعث شکست یک رسانا بدلیل ایجاد جریان الکتریکی در آن گردد، اما چون شکست می تواند باعث از کار افتادن مدار گردد. برای ما بسیار مهم است که زمان اولین شکست را جهت محاسبات نسبی بدانیم.

اغلب لازم است که یک تقابل با آمار گر به منظور توسعه یک برنامه ارزیابی معنی دار داشته باشیم. در بعضی از موارد زیرلایه های خاصی که سابقاً خواص یا شرایطی را که عموما موجود نبوده اند را ایجاد می کردند در تولید استفاده شده اند. در بعضی از اندازه گیری ها از قبیل آن ها که برای تست های چسبندگی یا اندازه گیری های تنشی استفاده شده اند، بسیار مهم است که صفحات شاهد با زیر لایه ها از یک جنس باشند و هم چنین این صفحات با زیرلایه ها یک روش رشد تدریجی داشته باشند. در مواردی که مواد مختلفی وجود دارد شرایط سطح یا رشد تدریجی متفاوتی برای صفحات مشاهده شده است، و اثرات این تفاوت ها در پارامترهای اندازه گیری شده باید شناخته شده باشد. بعضی از خواص فیلم ممکن است که در طی فرایند رسوبی اندازه گیری شده (in situ)و هم چنین ممکن است برای کنترل فرایند رسوبی (رسوب گذاری) از آنها استفاده شود و این ممکن است که یک شناسایی درجا نامیده شود و شامل بعضی اندازه گیری ها مانند:

1- رسوب توده (Mass deposited) (استفاده از آگاهی دهنده های نرخ رسوب گذاری، اندازه گیری های افزایش وزن)

2- انتقال بصری (Optical transmission)، انعکاسی (reflectance) و کاهشی (extinction) (استفاده شده با فرایند پوشش دهی بصری)

3- مقاومت فیلم (Film resistivity) (استفاده از پوشش های پنهان کننده و الگوهای رسانایی)

بعد از اینکه نمونه ها پوشش داده شد ممکن است در معرض تست های بیشتری قرار بگیرند. تست های ساده و آسانی برای تعیین ترکیب نسبی و کاربردی آنها وجود دارد.

این تست های ساده شامل:

1- چسبندگی (adhesion)

2-تنش پسماند (residual stress)

3- بازتاب پذیری (reflectivity)

4- مقاومت الکتریکی (Electrical resistivity)

5- ضخامت (thickness)

6- انتقال نوری فیلم ها روی زیر لایه های شفاف برای ضخامت یا حفرها.

7- بعضی از انواع ترکیب عنصری.

8- نرخ اچ شیمیایی.

9- نوراندازی مورب (oblique lighting) برای دیدن ناصافی ها روی سطوح.

اغلب این تست های ساده می توانند اولین شناخت و اطلاعات را از مشکلات در طی فرایند یا کاربرد به ما بدهند. در بسیاری از موارد یک تکنیک ارزیابی، نتایج ی که وابسته به چندین خاصیت از مواد است را به ما میدهد. برای مثال: یک تست نرخ اچ شیمیایی بستگی به چگالی پوشش، حفره ها، فضای سطح ضخامت و ترکیب شیمیایی دارد. بعد از اینکه پوشش ها در معرض قرار گرفته و محاصره شدند، آیا آنها با زمان تغییر می کنند؟ تغییر ممکن است در رنگ، چسبندگی، ترکیب شیمیایی سطح، زاویه ترشوندگی اتفاق بیفتد.

بعد از تست های ساده و آسان پوشش ممکن است در معرض تست های پیچیده و مقایسه ای قرار بگیرد که عموما به وقت بیشتری نیاز دارند و همچنین نیازمند تکنیک ها و طبقه بندی های خاصی هستند. در بسیاری موارد، کاربرد سیستم باید در مفهوم خواستن و استفاده ازپوشش تعیین شود. بهترین تست، تست عملیاتی و حضور در محیطی است که نمونه قرار است در آینده در آن قرار بگیرد و به صورت دوره ای در این محیط تست گردد تا هرگونه کاهشی را تعیین کند. زیرا این به معنای یک تست با دوره طولانی است. اغلب بسیار نامطلوب است که از تست هایی که شتاب داده شده اند در محیط هایی که در این محیط ها مکانیزم توسط عوامل مختلفی نظیر افزایش دما، غلظت شیمیایی، نرخ سیکل و غیره شتاب داده می شوند، استفاده شود. یک مقایسه بین تست های شتاب داده شده و تستها عملیاتی یک فاکتور شتاب دهندگی به ما می دهد. عمده ترین رابطه در تست هایی که در محیط شتاب داده شده اند این است که مطمئن شویم که مکانیزم های کاهشی بصورت صحیح شتاب داده شده اند. اغلب، هر دو نوع تست ها در حال انجام هستند و بعلاوه نمونه های کنترل در شرایط اولیه نگهداری شده اند. بنابراین نمونه های پیر شده‚ عملیاتی یا شتاب داده شده می توانند با مواد اصلی مقایسه شوند. همه این ها فرض می کنند که نمونه ها زمانی که ساخته می شوند باز تولید می گردند. بسیاری از تکنیک های ارزیابی نیازمند خراب کردن نمونه هستند.

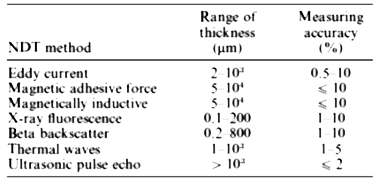

مثال ها: تستهای چسبندگی، تکنیک های پروفایلی ترکیبی (compositional profiling techniques) و تست های خواص مکانیکی هستند. در بعضی موارد ارزیابی ها ممکن است توسط ارزیابی غیر مخرب انجام گردد (non-destructive evaluation) و نمونه برای فرآیندهای بعدی نیز قابل استفاده باشد. مثال های این تست ها : مقاومت الکتریکی، چسبندگی ،ضخامت ، مافوق صوت و ترکیب شیمیایی است. در جدول زیر تعدادی از روش های غیر مخرب متداول برای اندازه گیری ضخامت پوشش آورده شده است.