بال ولو (Ball Valve) و توپی: راهنمای جامع تولید، پوششدهی، فروش و بازسازی صنعتی

چکیده

بال ولو یا شیر توپی، یکی از کلیدیترین اجزای سیستمهای کنترل سیال در صنایع مختلف است. این مقاله یک راهنمای جامع برای مهندسان، مدیران تولید و متخصصان تعمیرات صنعتی است که به بررسی کامل مکانیزم عملکرد بال ولو، انواع طراحی، متریالهای مورد استفاده، فرآیند ساخت و تولید توپی، استانداردهای بینالمللی، روشهای پوششدهی تخصصی، انواع خوردگی در بال ولوهای کارکرده، مراحل بازسازی و نکات مهم در فروش و خدمات پس از فروش میپردازد. تمرکز این مقاله بر ارائه محتوای سئو شده و دقیق برای واژگان کلیدی مانند تولید بال ولو، ساخت توپی ولو، فروش توپی، بازسازی شیر توپی و دیگر کلیدواژههای مرتبط است.

مقدمه: چرا بال ولو حیاتی است؟

در صنایع نفت، گاز، پتروشیمی، نیروگاهی، فولاد، آب و فاضلاب، کنترل دقیق سیالات یک ضرورت است. در این بین، بال ولو (Ball Valve) به دلیل عملکرد سریع، قابلیت آببندی عالی، افت فشار ناچیز، و دوام بالا، به عنوان یکی از پراستفادهترین شیرآلات صنعتی شناخته میشود.

نحوه عملکرد بال ولو

بال ولو یک شیر ربعگرد است که با چرخش ۹۰ درجه توپی کروی درون خود، جریان را قطع یا وصل میکند. این توپی دارای سوراخی است که در حالت باز با لوله همراستا و در حالت بسته عمود بر آن قرار میگیرد و جریان را متوقف میکند.

انواع بال ولو

-

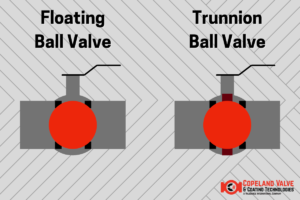

بال ولو شناور (Floating Ball Valve): توپی به صورت شناور بین نشیمنگاهها قرار گرفته و توسط فشار سیال به آببندی کمک میشود.

-

بال ولو ترانیون (Trunnion Ball Valve): توپی توسط دو محور در بالا و پایین مهار شده، مناسب برای فشارهای بالا.

-

بال ولو فول بور (Full Bore): قطر توپی برابر با قطر لوله، با حداقل افت فشار.

-

بال ولو ردیوسد بور (Reduced Bore): قطر توپی کوچکتر از لوله، با قیمت مناسبتر.

-

سه راهی و چهار راهی: تغییر مسیر جریان در خطوط فرآیندی.

-

اتصالات مختلف: فلنجی، رزوهای، جوشی، کلمپی و...

متریالهای رایج در تولید بال ولو و توپی

| نوع متریال | ویژگیها | کاربرد |

|---|---|---|

| استنلس استیل (316, 304) | مقاومت عالی در برابر خوردگی | نفت و گاز، غذا و دارو |

| فولاد آلیاژی (A105, F22) | مقاومت مکانیکی بالا | پتروشیمی، فولاد |

| چدن نشکن | قیمت اقتصادی، مقاوم به فشار | آبرسانی |

| مونل / اینکونل | مقاومت عالی در محیطهای خورنده شدید | صنایع شیمیایی، آب شور |

| برنز و برنج | روانکاری طبیعی، هدایت حرارتی بالا | سیستمهای HVAC و دریایی |

پوششدهی صنعتی توپی و بدنه بال ولو

انواع پوششها:

-

کروم سخت (Hard Chrome):

مقاومت عالی در برابر سایش، مناسب برای سیالات ساینده. -

الکترولس نیکل (Electroless Nickel):

پوشش یکنواخت، مقاومت در برابر خوردگی و سایش، کاربرد در صنایع نفت و گاز. -

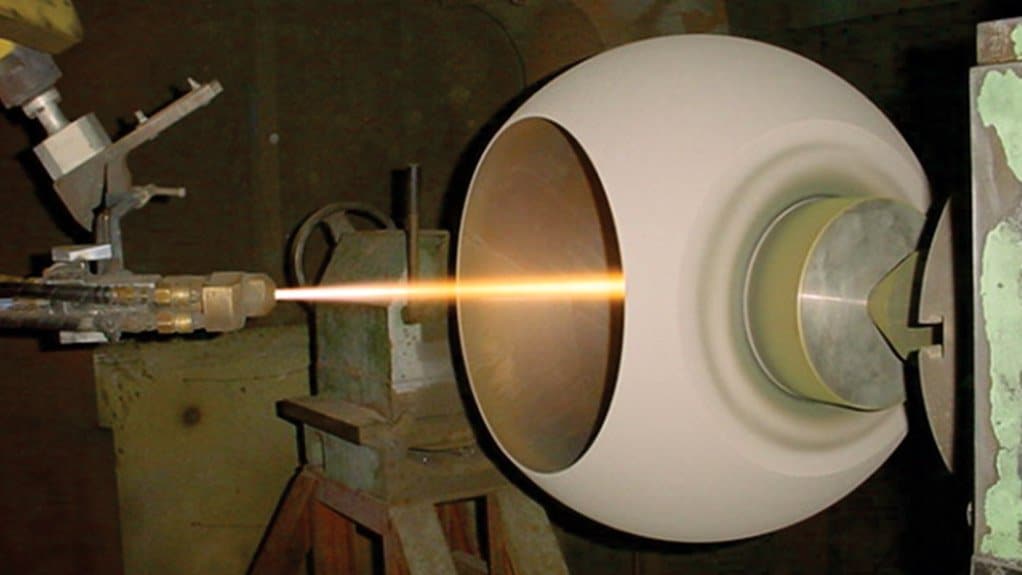

HVOF (High Velocity Oxy-Fuel):

پوششهای سرامیکی یا فلزی با چسبندگی بسیار بالا، مناسب فشار و دمای بالا. -

تفلون (PTFE):

اصطکاک کم، ضد چسبندگی، کاربرد در صنایع غذایی و دارویی. -

نیتریدینگ گازی:

افزایش سختی سطحی، عمر بیشتر در محیطهای سایشی.

استانداردهای مرتبط با تولید و تست بال ولو

| استاندارد | شرح |

|---|---|

| API 6D | طراحی، ساخت و تست بال ولوهای خطوط انتقال گاز و نفت |

| ASME B16.34 | فشار-دما و الزامات طراحی شیرآلات فلزی |

| ISO 17292 | الزامات طراحی برای شیرهای توپی فلزی با عملکرد صنعتی |

| EN 12266 | روشهای تست نشتی و عملکرد آببندی |

انواع خوردگی در بال ولوهای کارکرده

-

خوردگی یکنواخت (Uniform Corrosion): فرسایش سطحی یکنواخت در اثر سیالات خورنده.

-

خوردگی حفرهای (Pitting): ایجاد حفرههای موضعی روی سطح توپی.

-

خوردگی گالوانیکی: زمانی که دو فلز غیرهمجنس در تماس با الکترولیت قرار گیرند.

-

خوردگی تنشی (Stress Corrosion Cracking): ترکهای ناشی از تنش و محیط خورنده.

-

خوردگی سایشی (Erosion Corrosion): ترکیب خوردگی و سایش ناشی از سرعت بالای سیال.

مراحل بازسازی و تعمیر بال ولو

-

دمونتاژ کامل: جداسازی بدنه، توپی، نشیمنگاهها و دسته.

-

بررسی سایش و خوردگی: بازرسی چشمی و تست غیرمخرب.

-

ماشینکاری یا جایگزینی قطعات معیوب: ترمیم یا ساخت مجدد توپی، سیت و...

-

پوششدهی مجدد: بر اساس شرایط کاری، انتخاب و اعمال پوشش جدید (مثل کروم یا نیکل).

-

مونتاژ دقیق: استفاده از ابزار تخصصی جهت مونتاژ دقیق.

-

تست فشار و نشتی: طبق استانداردهای API و ISO جهت اطمینان از عملکرد.

-

صدور گزارش فنی و شناسنامه تعمیرات.

فروش بال ولو و فروش توپی با گارانتی و خدمات فنی

در مجموعههای Idehpouyan.ir و Metalfinishing.ir ما فراتر از یک تأمینکننده عمل میکنیم. تولید و فروش بال ولو و توپی با کیفیت صنعتی، همراه با مشاوره فنی، امکان طراحی اختصاصی، پوششدهی مقاوم، و گارانتی کامل و خدمات پس از فروش در اختیار مشتریان قرار میگیرد.

نتیجهگیری

بال ولو قلب تپنده سیستمهای صنعتی است. از تولید دقیق تا بازسازی حرفهای و پوششدهی مقاوم، همه این مراحل نیازمند تخصص، استانداردسازی و فناوری بهروز هستند. ما در کنار شما هستیم تا بهترین راهکار را برای ساخت، فروش، تعمیر و ارتقای بال ولو و توپی ارائه دهیم.

تفاوت بال ولوهای مورد استفاده در صنعت نفت و گاز به موارد زیر بستگی دارد:

✅ تفاوت بال ولو در صنعت نفت و گاز:

| ویژگی | بال ولو صنعت نفت | بال ولو صنعت گاز |

|---|---|---|

| فشار کاری (Pressure Class) | معمولاً در محدوده متوسط تا بالا (ANSI 300–600) | اغلب بسیار بالا، بهویژه در خطوط انتقال اصلی (تا ANSI 900 و بالاتر) |

| دمای کاری | دمای بالا به دلیل تماس با سیالات سنگین یا بخارات | معمولاً دمای پایینتر، گاهی شرایط کرایوژنیک (Cryogenic) |

| نوع سیال | نفت خام، میعانات، مایعات خورنده | گاز طبیعی، گاز ترش (H2S)، گاز شیرین |

| نوع آببندی (Sealing) | سیت نرم یا فلزی با مقاومت شیمیایی بالا | سیت فلزی (Metal-Seated) یا سیت مخصوص دمای پایین |

| متریال بدنه | فولاد آلیاژی مقاوم به خوردگی (مثل A216 WCB, A105, F22) | مواد مقاوم به ترک تنشی و H2S (مطابق NACE MR0175) |

| ساختار توپی | معمولاً شناور (Floating) | اغلب ترانیون (Trunnion) به دلیل فشار بالا و گشتاور کمتر |

| پوششها | نیکل الکترولس، HVOF، کروم سخت برای مقاومت در برابر سایندگی | پوشش نیکل، کروم، یا Inconel برای گاز ترش و دما پایین |

| استانداردهای تخصصی | API 6D، API 598، ASME B16.34 | API 6D، API 6FA (آتشگیری)، API 607 (Fire Safe)، ISO 15848 (نشتی گاز) |

✅ معرفی استانداردهای کلیدی API برای بال ولو

سازمان API (American Petroleum Institute) استانداردهایی تخصصی برای طراحی، ساخت، آزمون و بهرهبرداری تجهیزات صنعت نفت و گاز ارائه داده. مهمترین استانداردهای مرتبط با بال ولو:

1. API 6D – Pipeline and Piping Valves

مهمترین مرجع طراحی برای بال ولو در خطوط انتقال نفت و گاز. شامل الزامات طراحی، عملکرد، ابعاد، تست فشار، نشتی، مستندات و کنترل کیفی است.

2. API 598 – Valve Inspection and Testing

نحوه تست فشار هیدرواستاتیک و نشتی برای شیرآلات صنعتی را مشخص میکند. تمام بال ولوها باید طبق این استاندارد تست شوند.

3. API 6FA – Fire Test for Valves

تست عملکرد شیرآلات هنگام قرار گرفتن در معرض آتش. برای شیرهایی که در محیطهای خطرناک نصب میشوند (مثل پالایشگاهها) اجباری است.

4. API 607 – Fire Test for Soft Seated Valves

برای شیرهایی با سیت نرم مانند PTFE، عملکرد پس از آتشسوزی را بررسی میکند. باید از نشتی پس از حریق جلوگیری شود.

5. API Q1 – Quality Management

سیستم مدیریت کیفیت مخصوص تولیدکنندگان تجهیزات نفت و گاز. شرکتهایی که بال ولو تولید میکنند باید این استاندارد را رعایت کنند.

🔍 نتیجهگیری

-

بال ولوهای صنعت گاز معمولاً برای فشار بالا، دمای پایین، و گازهای ترش و انفجاری طراحی میشن.

-

بال ولوهای صنعت نفت معمولاً برای مایعات خورنده، دمای بالا، و شرایط سایشی طراحی میشن.

-

استاندارد API 6D مرجع اصلی طراحی برای هر دو حوزه است، ولی بال ولوهای گاز به تستهای سختگیرانهتری (مثل Fire Safe) نیاز دارند.

تولید بال ولو (Ball Valve) به دو بخش اصلی تقسیم میشه:

✅ انواع روش تولید بال ولو (بدنه و توپی):

1. تولید بدنه بال ولو (Valve Body):

الف) ریختهگری (Casting):

-

پرکاربردترین روش برای تولید بدنههای پیچیده بال ولو.

-

از قالبهای ماسهای یا دقیق (Investment Casting) استفاده میشود.

-

متریال معمول: فولاد کربنی، فولاد آلیاژی، استنلس استیل (CF8M, WCB, LCB).

-

مزایا:

-

مناسب برای تیراژ بالا و شکلهای پیچیده.

-

هزینه پایینتر نسبت به ماشینکاری کامل.

-

-

معایب:

-

نیاز به تستهای دقیقتر (مثل تست RT، MT) برای عیوب درونی.

-

کیفیت سطح و دقت ابعادی پایینتر از فورج.

-

ب) آهنگری (Forging):

-

برای شیرهای فشار بالا و کاربردهای حیاتی (مثل گاز ترش، آتشگیر).

-

متریال: A105, F51, F316L فورجشده.

-

مزایا:

-

مقاومت مکانیکی بالاتر.

-

ساختار متالورژیکی همگنتر.

-

-

معایب:

-

گرانتر و محدودیت در اشکال پیچیده.

-

ج) ماشینکاری از بلوک جامد (Bar Stock Machining):

-

برای تولید شیرهای کوچک، خاص، یا سفارشی.

-

تمام قطعه از یک میله یا بلوک فلزی ماشینکاری میشود.

-

دقت بسیار بالا و سریع برای پروتوتایپسازی.

جدول مشخصات فولاد A105 (مطابق استاندارد ASTM A105)

| ویژگی | مقدار / محدوده |

|---|---|

| نوع فولاد | فولاد کربنی فورجشده (Carbon Steel Forged) |

| کاربرد | فلنجها، اتصالات، ولوها و قطعات تحت فشار |

| استاندارد | ASTM A105 / ASME SA105 |

ترکیب شیمیایی (Chemical Composition)

| عنصر | درصد جرمی (%) |

|---|---|

| کربن (C) | ≤ 0.35 |

| منگنز (Mn) | 0.60 – 1.05 |

| فسفر (P) | ≤ 0.035 |

| گوگرد (S) | ≤ 0.040 |

| سیلیسیم (Si) | 0.10 – 0.35 |

| مس (Cu)* | ≤ 0.40 (در صورت وجود) |

| نیکل (Ni)* | ≤ 0.40 (در صورت وجود) |

| کروم (Cr)* | ≤ 0.30 (در صورت وجود) |

| مولیبدن (Mo)* | ≤ 0.12 (در صورت وجود) |

* حضور این عناصر معمولاً به صورت ناخالصی یا عناصر باقیمانده است و معمولاً کنترل میشوند.

خواص مکانیکی (Mechanical Properties)

| ویژگی | مقدار |

|---|---|

| استحکام کششی (Tensile Strength) | 485 MPa (min) |

| استحکام تسلیم (Yield Strength) | 250 MPa (min) |

| درصد ازدیاد طول (Elongation) | 22% (min) |

| سختی (Hardness, Brinell) | حداکثر 187 HB |

| دمای کاری مناسب | تا حدود 425 درجه سانتیگراد (تقریباً) |

2. تولید توپی بال ولو (Ball):

الف) ریختهگری توپی (Casting):

-

برای شیرهای سایز بزرگ و اقتصادی.

-

بعد از ریختهگری، سطح آن بهصورت دقیق ماشینکاری و پولیش میشود.

ب) ماشینکاری کامل (Fully Machined Balls):

-

از میلههای فولادی یا استنلس استیل ماشینکاری میشوند.

-

برای شیرهای فشار بالا یا نیازمند دقت بالا.

-

قابلیت اعمال پوشش (نیکل الکترولس، HVOF، کروم سخت) پس از ماشینکاری.

ج) توپیهای پوششدار (Coated Balls):

-

در مواردی مثل سرویسهای خورنده یا سایشی، توپی بعد از ساخت با پوششهای:

-

نیکل الکترولس (برای خوردگی و سختی)

-

HVOF (برای سایش شدید)

-

سرامیکی یا کاربیدی (برای دمای بالا)

-

تفلون یا PTFE (برای سرویسهای خاص)

روکش میشن.

-

🔧 جمعبندی:

| بخش | روشها | کاربرد |

|---|---|---|

| بدنه | ریختهگری، فورج، ماشینکاری کامل | بسته به فشار، سایز، کاربرد |

| توپی | ریختهگری، ماشینکاری، پوششدهی | نیاز به دقت بالا، مقاومت به سایش و خوردگی |

فرآیند سنگزنی توپی بال ولو یکی از حساسترین و دقیقترین مراحل تولید توپیه، چون باید سطحی بسیار صاف، کروی، و آینهای برای آببندی کامل ایجاد بشه. سخت هست، اما با تجهیزات و تخصص درست، کاملاً قابل کنترل و حیاتی برای کیفیت نهایی شیر هست.

🔧 سنگزنی توپی بال ولو (Ball Grinding) چطور انجام میشه؟

✅ مراحل سنگزنی:

-

سنگزنی خشن (Rough Grinding):

-

برای ایجاد کرویت اولیه یا اصلاح سطح بعد از ماشینکاری یا ریختهگری.

-

با استفاده از دستگاه CNC یا ماشینهای مخصوص سنگزنی کروی انجام میشه.

-

-

سنگزنی دقیق (Fine Grinding / Finishing):

-

برای رسیدن به تلرانسهای دقیق کروی (مثلاً کمتر از 10 میکرون).

-

این مرحله معمولاً با سنگهای با دانهبندی ریزتر انجام میشه.

-

-

پولیش نهایی (Lapping / Mirror Polishing):

-

در این مرحله، با استفاده از پودر الماس یا خمیر پولیش، سطح آینهای ایجاد میشه.

-

هدف: رسیدن به Ra ≤ 0.2 میکرون (زبری سطح خیلی کم)، برای آببندی کامل با نشیمنگاه (Seat).

-

🔍 آیا سنگزنی سخت است؟

بله، به دلایل زیر:

| دلیل | توضیح |

|---|---|

| دقت بالا | کرویت باید در حد چند میکرون باشه، چون هر بینظمی باعث نشتی میشه. |

| متریال سخت | معمولاً توپی از فولاد سخت یا با پوششهای سخت مثل نیکل، HVOF یا سرامیکه. این کار رو برای سنگها سختتر میکنه. |

| تجهیزات خاص | ماشینهای سنگزنی کروی خاص با محورهای چندگانه لازمه. |

| مهارت بالا | اپراتور باید تجربه بالا داشته باشه تا سنگزنی منجر به Ovality (بیضی شدن) نشه. |

💡 نکته فنی مهم:

-

اگر توپی با پوشش نیکل الکترولس یا کروم سخت باشه، باید قبل و بعد از سنگزنی ضخامت کنترل بشه تا در عین صاف بودن، پوشش از بین نره.

سنگزنی و پولیش توپی بال ولو: نهاییسازی سطح برای آببندی بینقص

یکی از حساسترین و کلیدیترین مراحل در تولید و بازسازی بال ولو، فرآیند سنگزنی (Grinding) و پولیش نهایی (Lapping / Polishing) توپی شیر است. این مرحله نقش حیاتی در دستیابی به آببندی کامل و بدون نشتی ایفا میکند و مستقیماً بر طول عمر، کیفیت عملکرد، و مقاومت در برابر خوردگی و سایش تأثیر میگذارد.

مراحل سنگزنی توپی بال ولو:

1. سنگزنی خشن (Rough Grinding)

-

هدف: حذف نواقص سطحی پس از ریختهگری یا ماشینکاری اولیه.

-

دستگاههای سنگزنی کروی یا CNC مورد استفاده قرار میگیرند.

-

کرویت سطح (Roundness) در این مرحله به محدوده 50-100 میکرون میرسد.

2. سنگزنی دقیق (Fine Grinding)

-

هدف: رسیدن به تلرانس کرویت کمتر از 10 میکرون.

-

از سنگهای نرمتر و دقیقتری برای رسیدن به سطح یکنواخت استفاده میشود.

-

فشار، سرعت و دمای فرآیند باید کاملاً کنترل شود.

3. پولیش نهایی یا لپینگ (Lapping / Mirror Polishing)

-

هدف: ایجاد سطح آینهای با زبری سطح (Surface Roughness) کمتر از Ra 0.2 μm.

-

از خمیرهای مخصوص حاوی پودر الماس، کروم یا اکسید آلومینیوم استفاده میشود.

-

این مرحله برای ایجاد آببندی صد در صد با نشیمنگاه (Seat) ضروری است.

اهمیت سنگزنی در بازسازی بال ولوها

در بازسازی شیرهای صنعتی، خصوصاً شیرهایی که در سرویسهای نفت، گاز ترش، بخار یا مواد خورنده کار میکنند، توپیها به دلیل خوردگی، سایش یا اثر ضربه، دچار تغییر شکل یا زبری سطح میشوند. با سنگزنی مجدد توپی، موارد زیر اصلاح میگردد:

-

بازیابی کرویت از دست رفته

-

حذف فرورفتگیها و ناهماهنگیهای سطحی

-

آمادهسازی سطح برای اعمال پوشش جدید (نیکل، کروم، سرامیک و ...)

-

افزایش دقت آببندی و کاهش احتمال نشتی

چالشهای سنگزنی توپی:

| چالش | توضیح |

|---|---|

| متریال سخت | توپیهایی از فولاد آلیاژی، استنلس استیل، یا با پوششهای سخت مثل نیکل، کروم سخت یا HVOF نیازمند سنگهای تخصصی هستند. |

| کرویت دقیق | هر انحراف از کرویت باعث نشتی میشود. به همین دلیل، دقت بالای دستگاه و مهارت اپراتور ضروری است. |

| کنترل دما | دمای بالا ممکن است ساختار سطح را تغییر دهد یا باعث ترک شود. |

| حفظ ضخامت پوشش | در مواردی که توپی پوشش دارد، باید فرآیند به گونهای انجام شود که پوشش حفظ شده و به زیرلایه آسیبی نرسد. |

تجهیزات مورد استفاده:

-

دستگاههای CNC با محور کروی (Ball Grinding Machine)

-

دستگاه لپینگ کروی با قابلیت لایهبرداری زیر میکرون

-

تجهیزات اندازهگیری کرویت (Roundness Tester)

-

دستگاه Roughness Tester برای بررسی زبری سطح

نتیجهگیری:

سنگزنی و پولیش دقیق توپی، یک فرآیند ظریف و تخصصی است که مستقیماً کیفیت بال ولو و عملکرد صنعتی آن را تعیین میکند. در شرکت ما، این عملیات توسط اپراتورهای مجرب و با استفاده از تجهیزات پیشرفته انجام میشود تا بهترین آببندی، بیشترین دوام و کمترین افت عملکرد تضمین شود.

#بال_ولو #شیر_توپی #تولید_بال_ولو #ساخت_توپی #فروش_بال_ولو #صنعت #مهندسی #تولید #تعمیر_بال_ولو #پوشش_دهی #شیر_صنعتی #بال_ولو_صنعتی #توپی_ولو #idehpouyan #metalfinishing